さて。前回、指板が曲って接着されてしまうという悲劇にみまわれました。

あれほど念入りに位置合わせを行ったにもかかわらず一体なぜ?

原因は単純なもの。センターラインの罫書きがズレていたから。そりゃぁ曲るに決まってます。しかし工作には失敗はつきもの。こうしたトラブルも、のほほんと楽しんでゆこうではありませんか。

……。

ウソです。今回ばかりはそんな余裕の欠片もありませんでした。頭を抱えて「うぎゃあああああ」と数週間悩み続け、いろいろ対処方を考えました。

プランA)このまま両サイドをネックごと削って無理矢理センターを合わせる。

プランB)曲ったままセンターのズレたギターとして製作を続ける。

プランC)素直に指板を剥がして貼り直す。

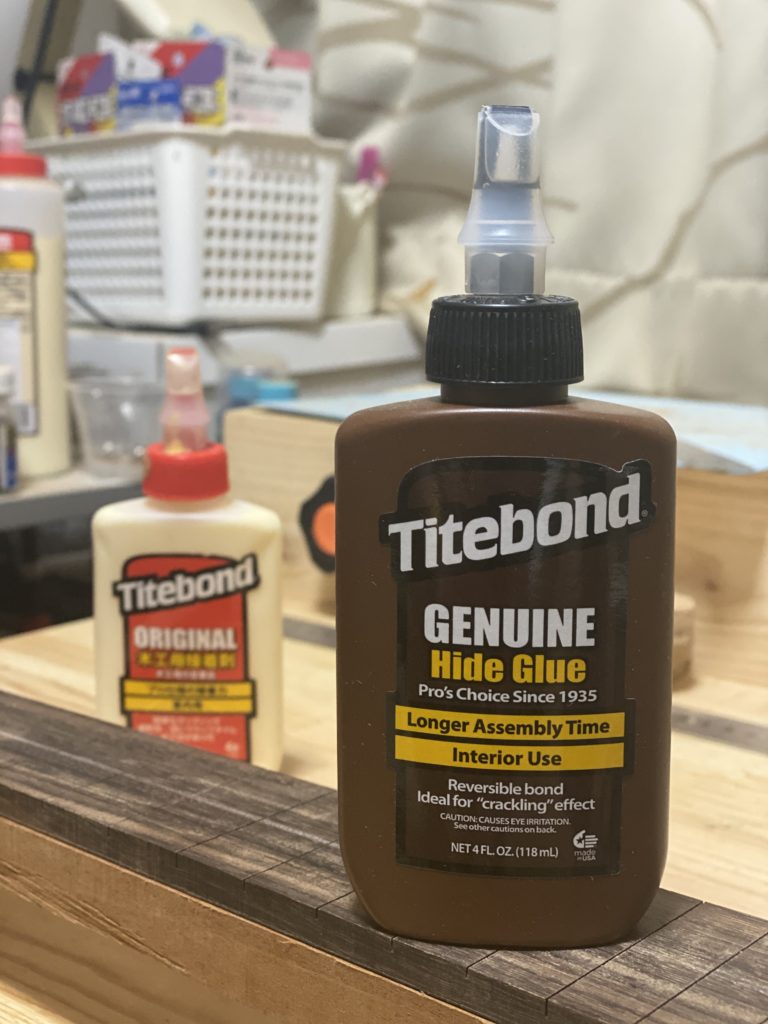

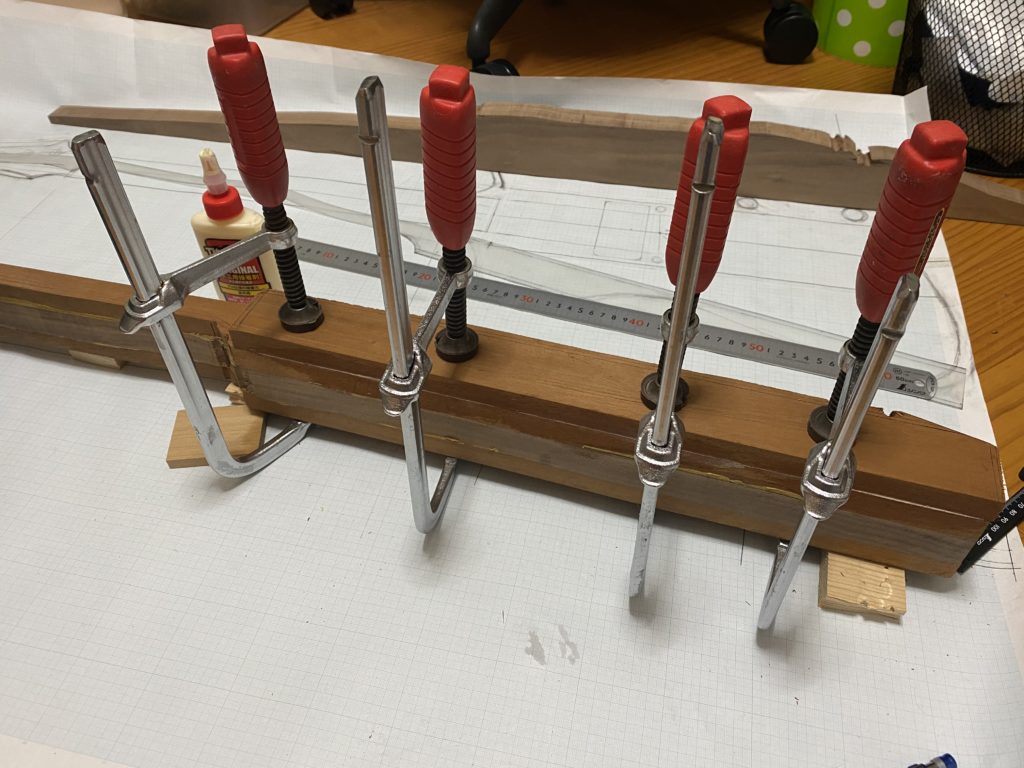

考えた末、プランCでゆくことにしました。少しでもまともなギターにするには、やり直すしかありません。幸い、今回はハイドグルーというニカワのボンドを使ったので、タイトボンドに比べて剥がすのも簡単ですから。たぶんですが。

いろいろ調べた結果。指板は「暖めて剥がす」らしい事がわかりました。実は現在、ヘッドの折れたジャンクギターを何本も買い集めており、これらを直すには指板を剥がすケースもあるだろうなぁ、とは思ってチョコチョコと勉強しておりました。しかしまさかこんなに早く実践する時が来ようとは……。まあでも人生ってそういうものな気もします。

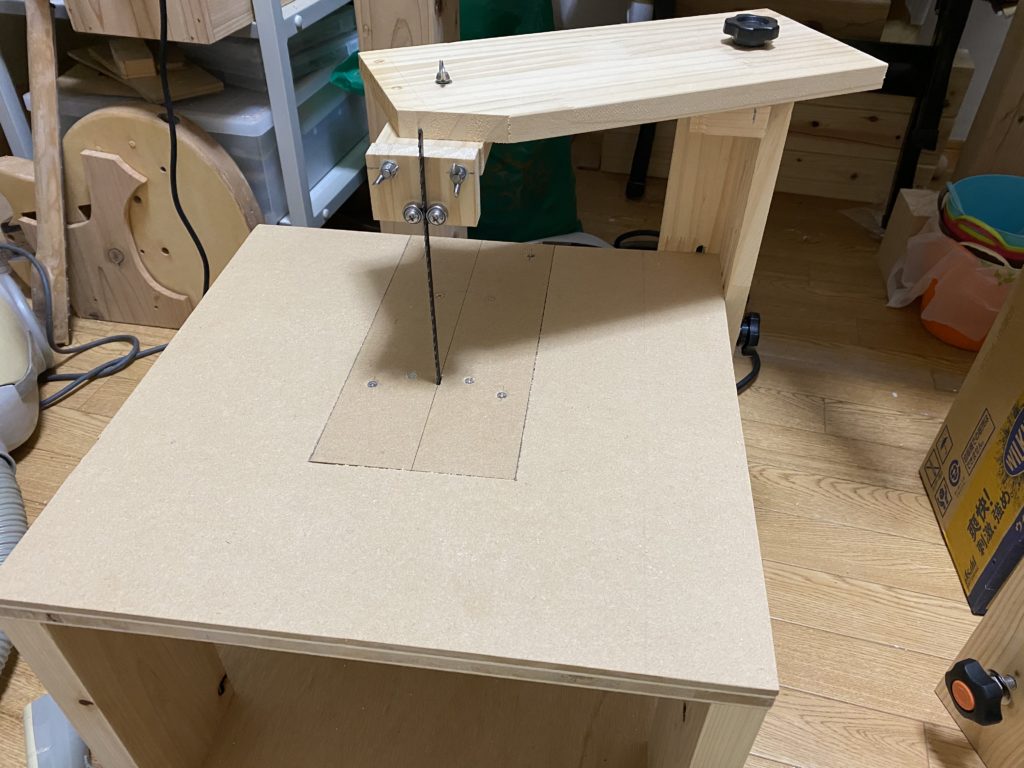

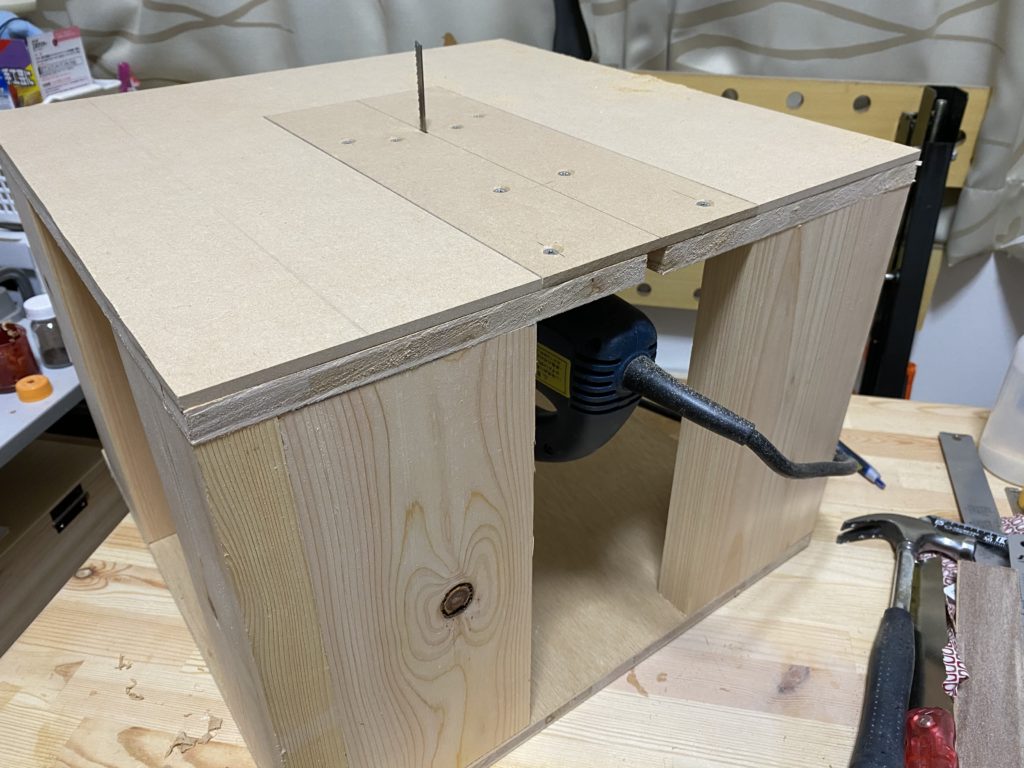

指板を暖めるツールとしてメジャーなのは、どうやら『シリコンラバーヒーター』なる物。これについては調べるまで聞いた事がなかったのですが、グニャグニャしたゴムみたいなものが電気を通すと温かくなるという物体。早速Amazonで購入して実験。

交流電源を使うのはメチャメチャおっかないです。皆様もお試しの際はくれぐれも自己責任でやりましょうね!!!

では本番。

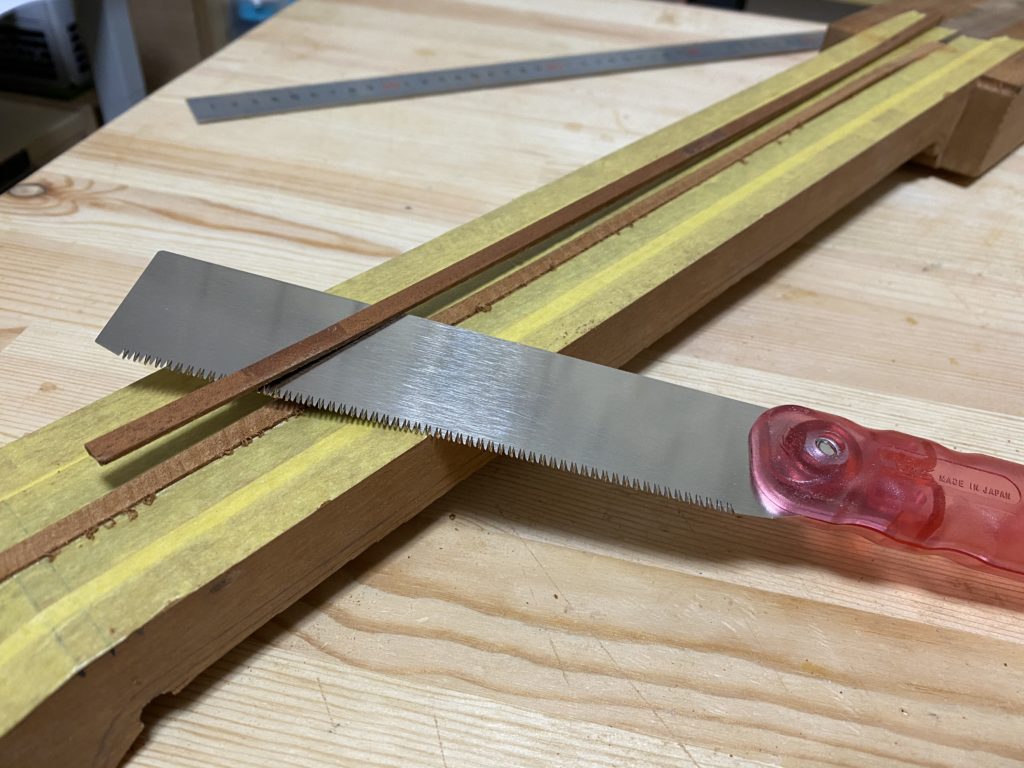

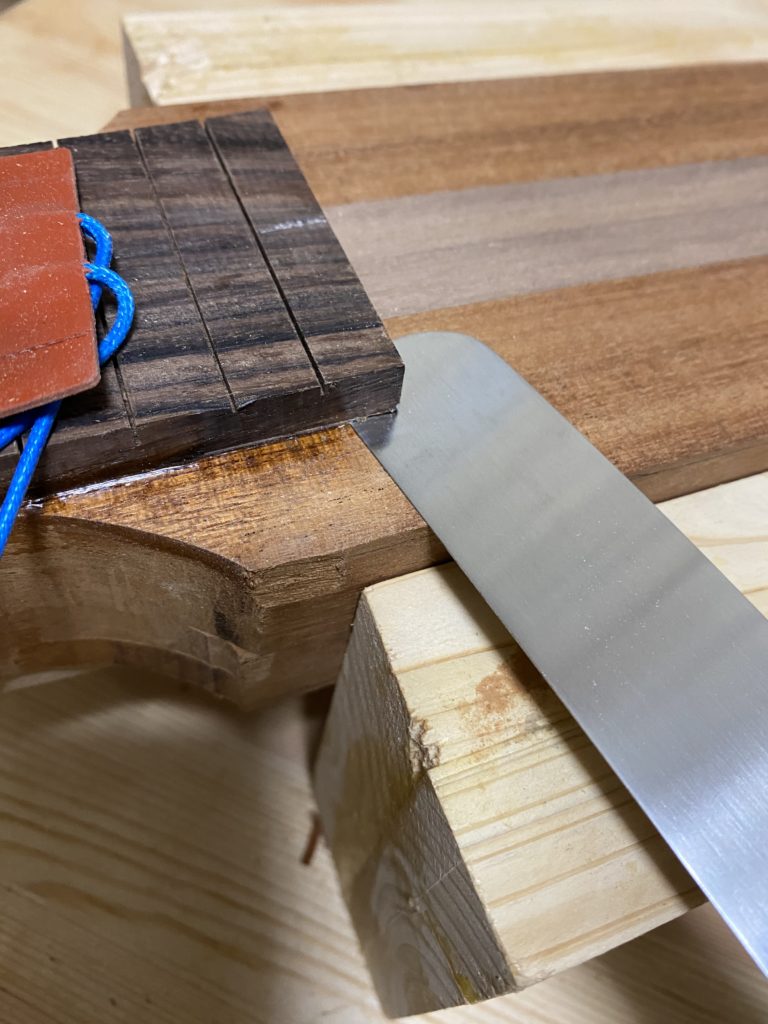

ファイヤーバードの指板にシリコンラバーヒーターを乗せて電源をつなぎます。20分ほどて熱々状態。指板のボディ側からスパチュラを差し込んでゆきます。

焦らず慎重にグイグイとヘッド方向へ進めて、指板をネックから剥がしてゆきます。

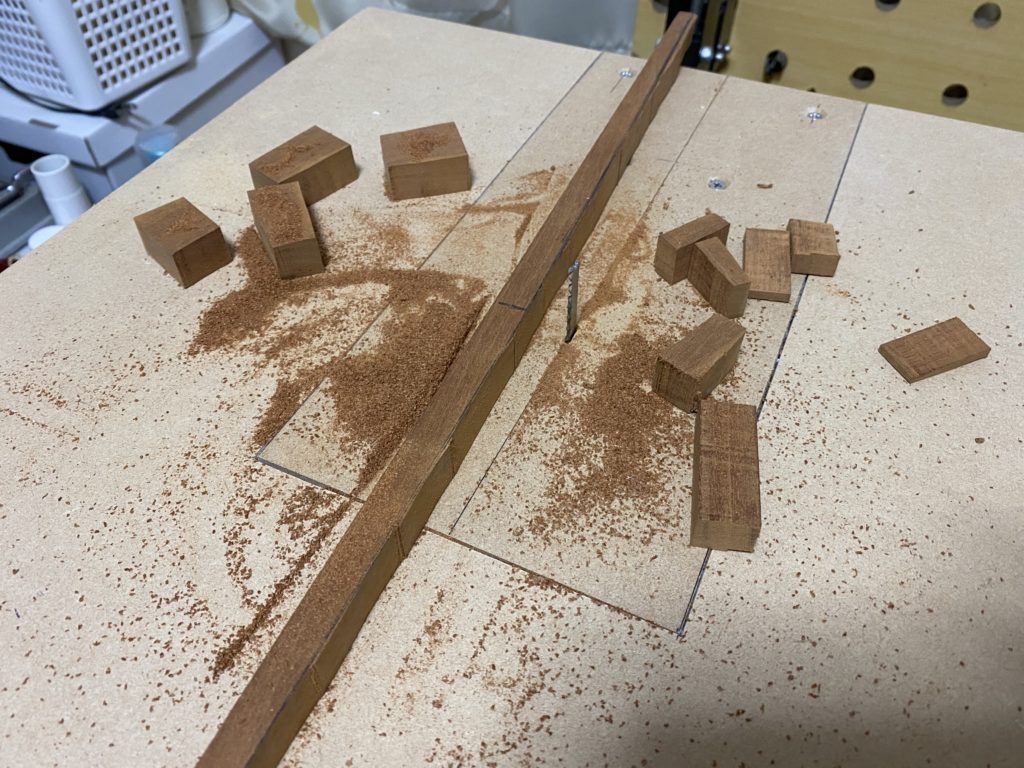

30分ほどかかったでしょうか。ついに指板とネックの完全なる分離に成功。なんというか、思ったより簡単でした。事前にシリコンラバーヒーターのテストをしたのがよかったのかもしれません。ハイドグルーのテストもしておけばパーフェクトでしたね。

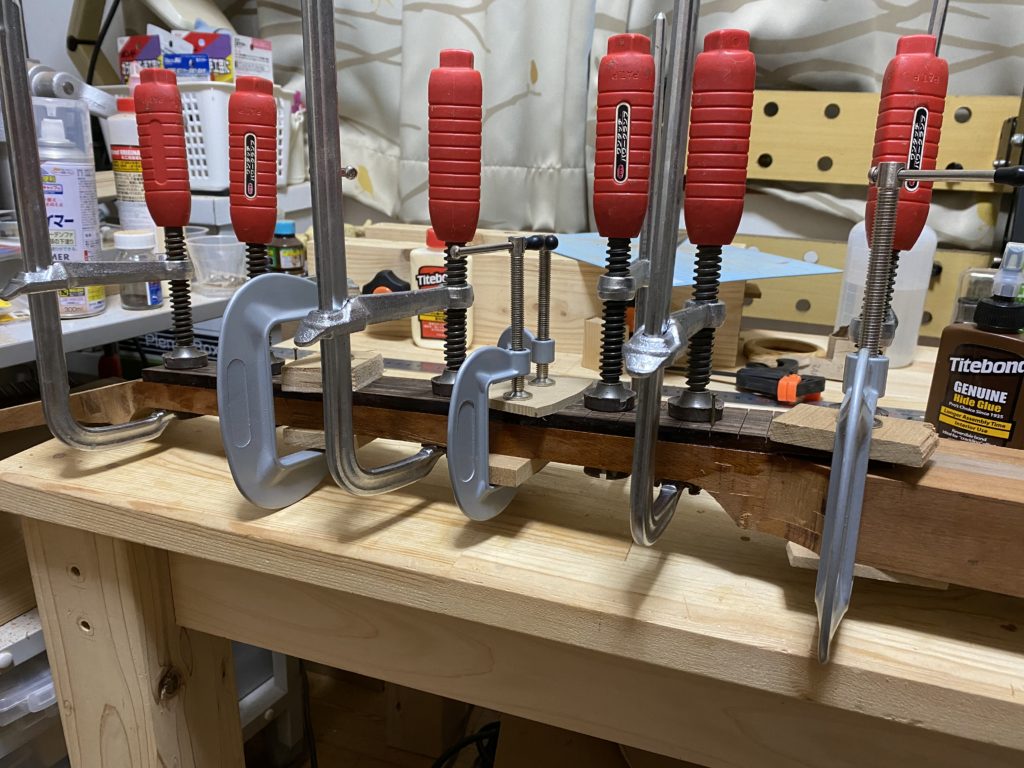

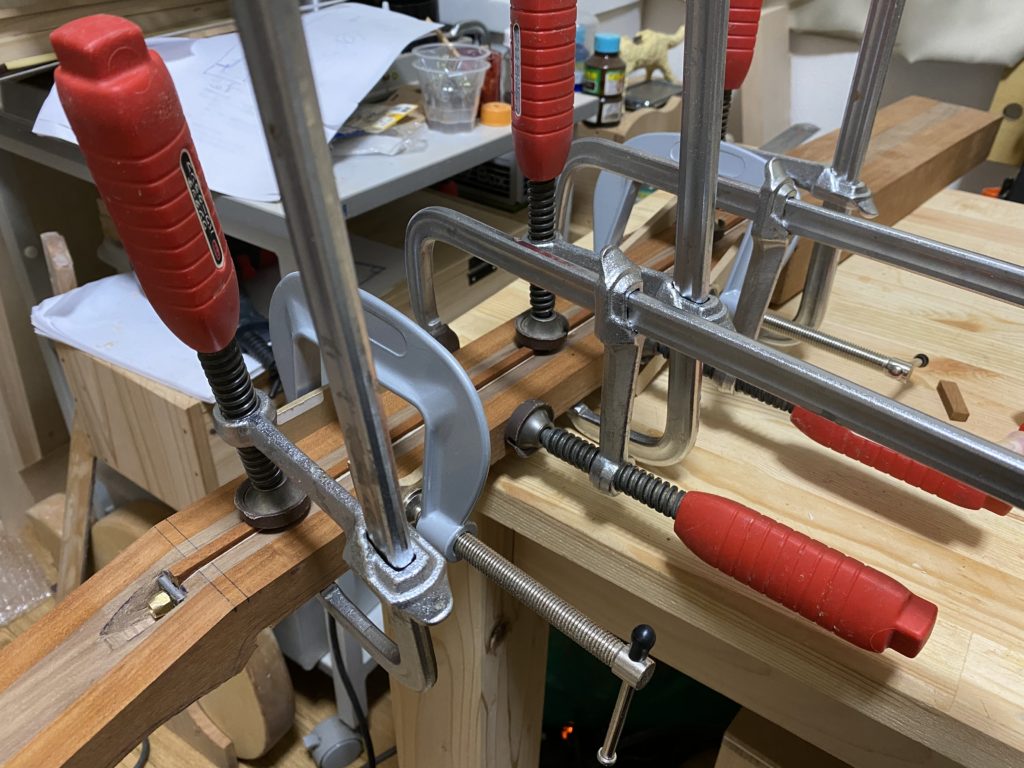

剥がした指板は、熱によるものか、剥がした時に力が加わったせいなのか、準反りにひん曲がりました。一応クランプで元に戻してみようと思いますが、これが再利用できるかはまだ不明です。

ともあれ、人生で初めての『指板貼りつけ』は失敗しましたが『指板剥がし』は大成功! やったやったー!

ギター作りの長い道のりはつづきます。