春は何かと忙しいものですが、今年は新年度の行事にバンドのライブが重なり、ついでに風邪を拗らせてしまうという有様。それでも家人に支えられ、仲間や友人に助けられ、仕事先に迷惑をかけながら、どうにか乗り切ることができました。こんな場所ではありますが、皆様ありがとうございました&ごめんなさい。ぺこり。

そんなこんなですっかり更新が滞っておりましたこのブログですが、ネタは色々溜まっております。どこからまとめたらいいものやら考えましたが、とりあえず一番記憶に新しいネタからいきましょう。

というわけで今回はフライングVの「調整」です。修理ではなく、再生でもなく「調整」です。

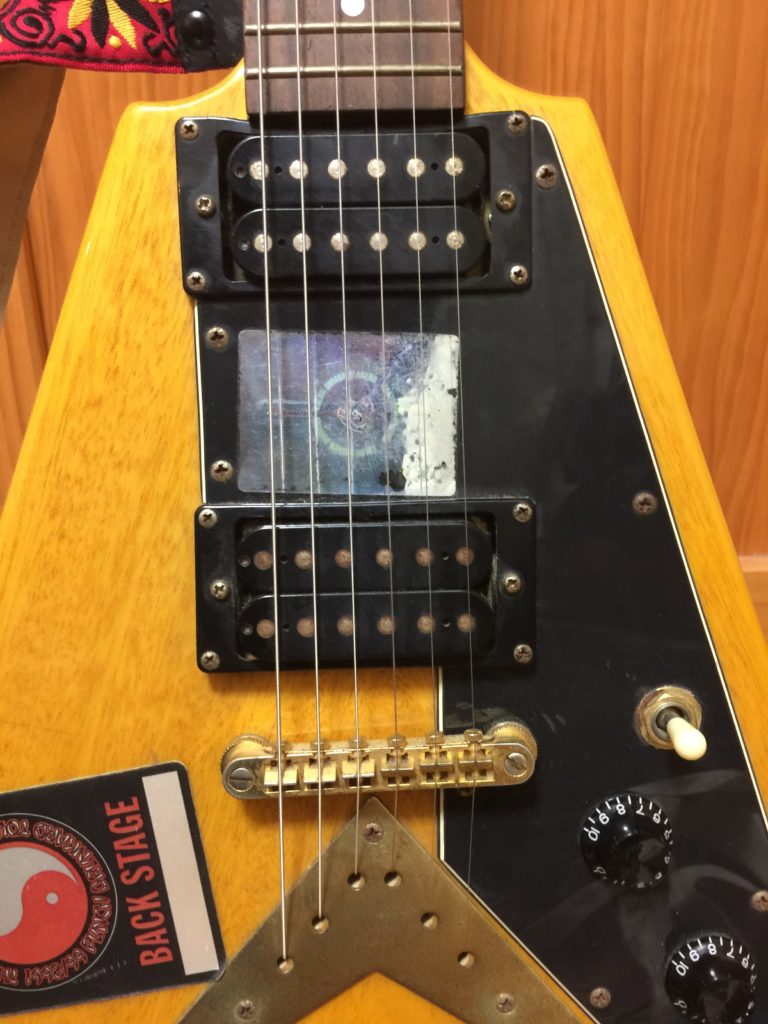

と申しますのも、先頃に某フリマでフライングVタイプのジャンクを衝動的に購入して、届いた物を組み立てて弦を張ってアンプに繋いでみたところ割と普通にキレイな音が出たのです。要するに厳密にはジャンクではなかったというわけです。(ちなみにメーカーはお馴染み(?)フォトジェニックです)

フライングVにもいろいろあるのですが、この初期タイプの黄色が一番好きなもので、衝動買いしてしまいました。

フライングVにもいろいろあるのですが、この初期タイプの黄色が一番好きなもので、衝動買いしてしまいました。

そこで今回のライブはこのVを使おうという事になりました。やっぱりこのタイプはライブ栄えしますから。

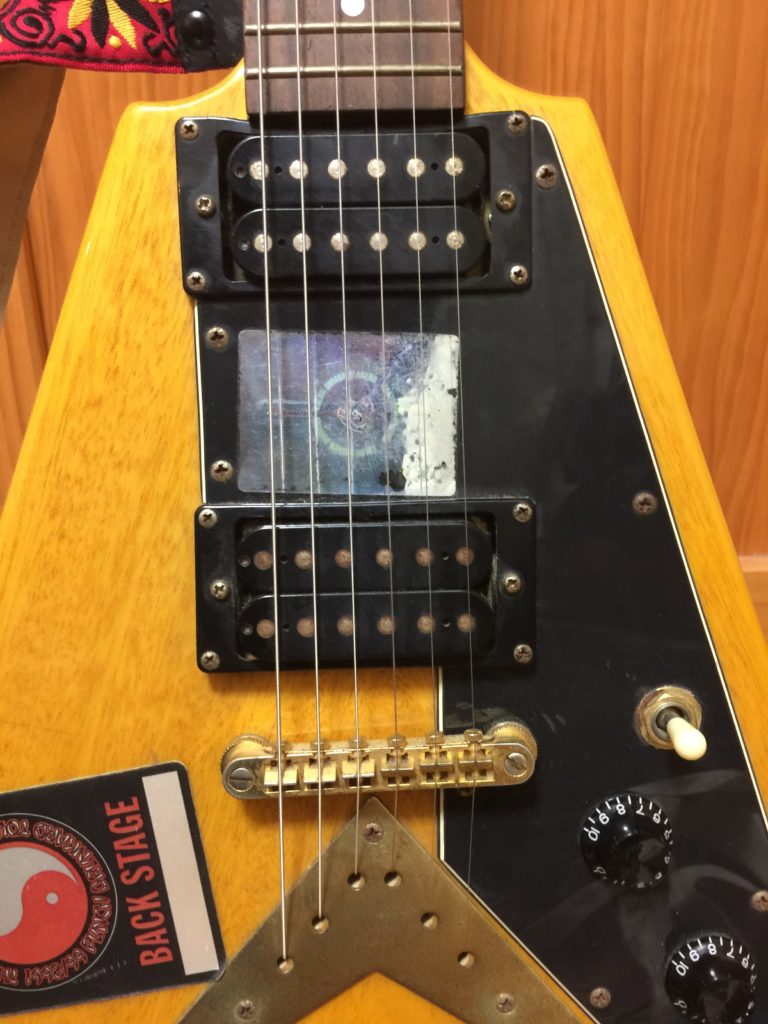

前のオーナー様によるものでしょうか。かっちょいいステッカーチューンが施されています。よく見るとこれはイエモンのバックステージパスではありませんか!

前のオーナー様によるものでしょうか。かっちょいいステッカーチューンが施されています。よく見るとこれはイエモンのバックステージパスではありませんか!

といっても、現状のままというわけにもゆかず、ちょこちょこ手直しが必要です。

まず一番の問題は弦高が高すぎた事です。弾けない事もないのですが、もう少し低くできると有難いといった具合でした。

しかし既にブリッジサドルは一杯まで低くなっていて、これ以上低くできません。確認したところネックが若干ですが順反りしていました。はたしてこれが原因なのでしょうか?

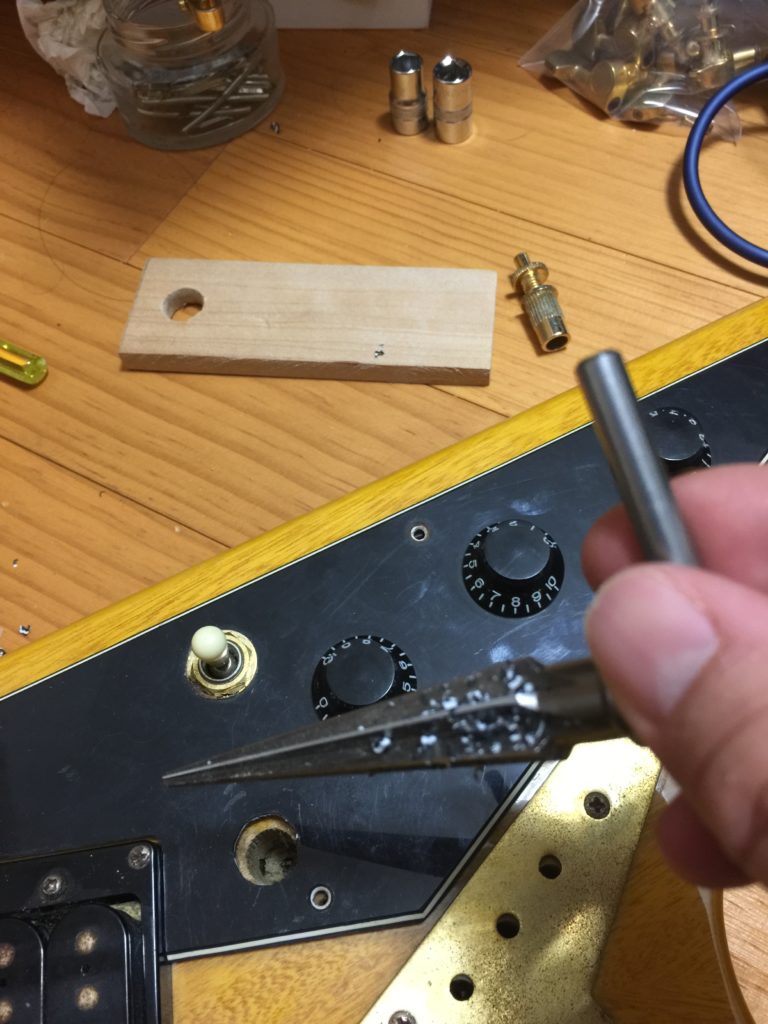

だとすれば対策はひとつ。トラスロッドカバーを外してトラスロッドを調整してみましょう。早速レンチを差し込んでみたところ……「ん?」何か違和感が……。レンチの先のカチャカチャという感触は一体……? ロッドの調整口をよく見てみると、そこには衝撃の事実が……。何とロッドを締めるナットがユルユル状態なのでした。

まあ……この状態でネックの反りがこの程度というのは、それはそれで有難いのかもしれません。ナットを軽く締めたところ、ちゃんと効いていたので一安心。ここはこのままにしておきましょう。弦高が十分下がるまで締めてしまうと、逆反り状態になってしまいそうだったので。

さて、そうなると次なる対策は「ネックの仕込み角を変える」です。「仕込み角」とは何ぞや?

ギブソン系のギターは、ボディとネックが一直線ではなく、ほんの僅かな山形となるように角度がつけられており(およそ5度)、それによって弦高がちょうどよくなっているのです。

具体的にはどうやるかと申しますと、ネックとボディの接合部に「シム」という薄いパーツを挟んでやるだけです。このシムの厚さによって角度を調整できるというわけです。

これがシムです。ただの薄い紙みたいなものでした。こいつをボディ側の二本のボルトに挟んでやると、仕込み角が発生するというわけです。今回は0.5㎜と0.25㎜の二枚重ねでいきました。

これがシムです。ただの薄い紙みたいなものでした。こいつをボディ側の二本のボルトに挟んでやると、仕込み角が発生するというわけです。今回は0.5㎜と0.25㎜の二枚重ねでいきました。

で、実際にシムを仕込んでみたところ、これが大成功。弦高を調整できる十分な余裕ができました。ブリッジを下げれはベタづけまでいけます。凄いです、仕込み角!

ちなみにこの方法、このギターがジョイントネックだったからこそできる技でもあります。本家ギブソンはセットネックですので、こんな事はできませんから。

さて。これで一番の問題がクリアできたわけです。後は、ライブに向けて他の箇所をカスタマイズして行きましょう。楽しい作業の始まり!

……の、はずだったのですが。

続きはまたこの後に。