フレットの打込みです。長らくやってきた自作ファイヤーバード。なかなかハードな工程にさしかかりました。初めてのフレット打込み。さて。

フレットには様々なサイズがあるようで、好みのものを選ぶのが正解だとは思うのですが、正直よくわかりません(そもそも下手なので)。

考えてもしかたないので、ここは素直に本家Gibsonで使われている『ミディアムハイ』というサイズでいきましょう。

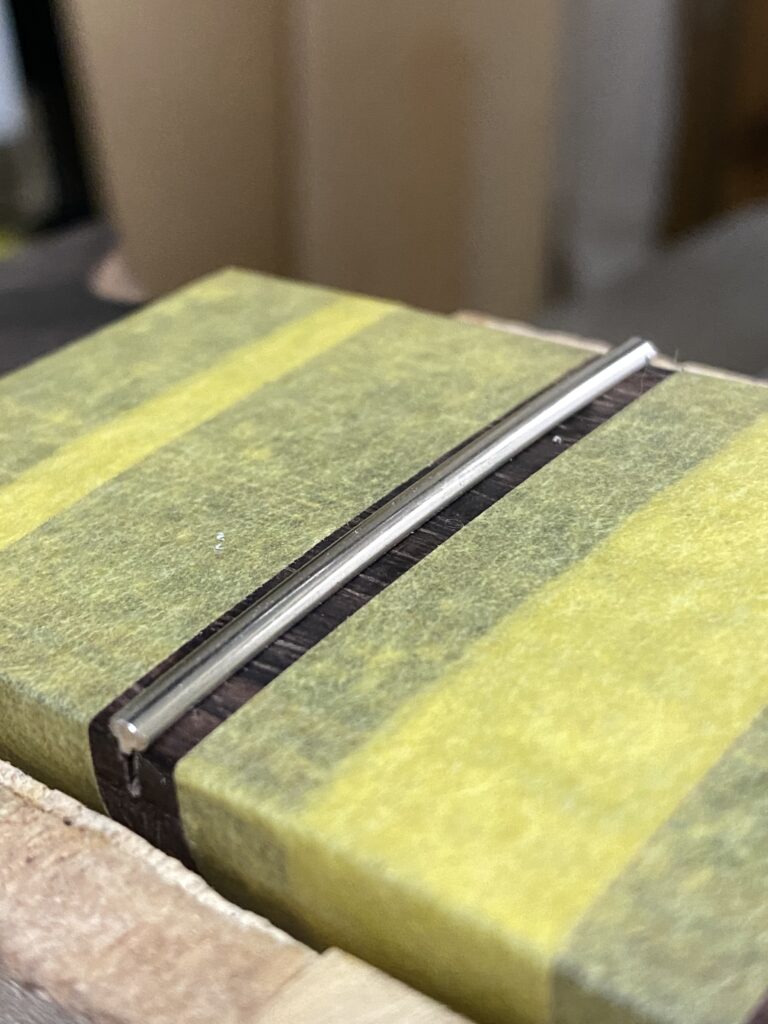

フレット溝を掘り直し(指板のアール加工で浅くなっているので)、溝を掃除。そしてクイキリと呼ばれるニッパーを使いフレットのサイズをおおまかに整え、両端のフレットタンをカット。早速打っていきましょう。使うのは普通のトンカチです。

ところが…ところが…ところが…

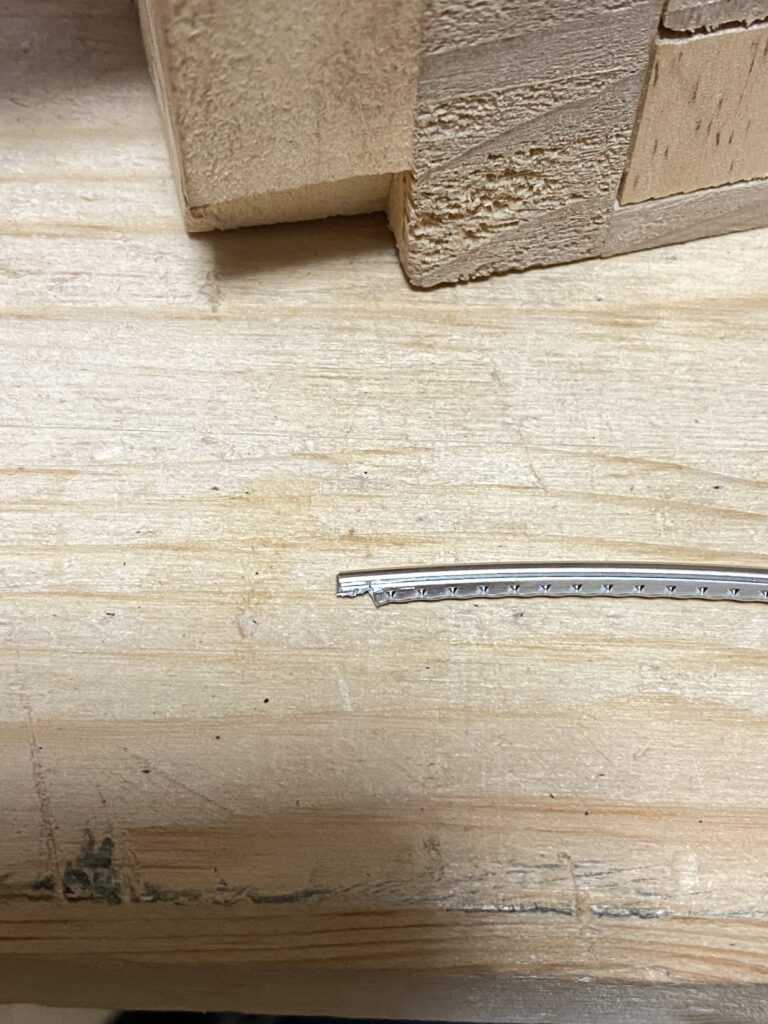

打てども打てどもフレットが入っていきません。力を込めて叩き込む勢いでトンカチを打っても、ピカピカだったフレットの表面が傷ついてゆくだけ。3本のフレットをダメにした上(2本までなら許された)、これ以上やると指板まで傷つけてしまいそうなので一旦ストップ。落ち着こう。

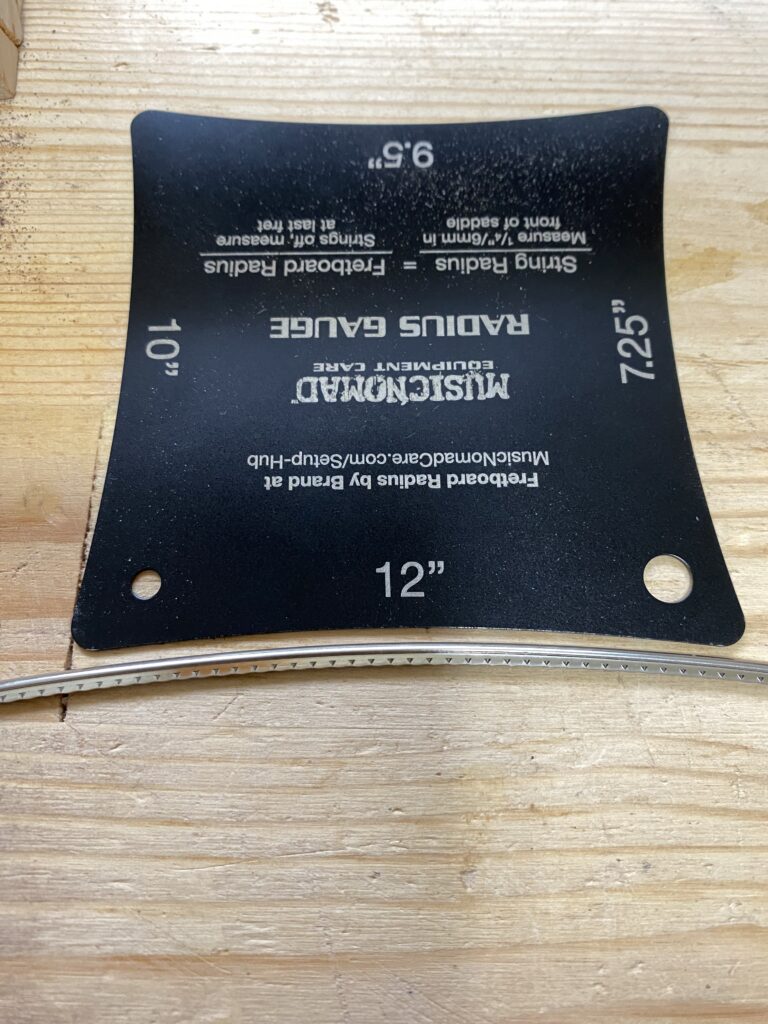

こういう時は先人の知恵を頼るに限ります。検索検索。なるほど色々と知らなかった事などもあり勉強になりました(フレットは指板のアールよりも少しキツめのアールにしてやる等)。しかし皆さん、さほど苦労する事なく打ち込んでいる様子。一体何がいけないのか…?

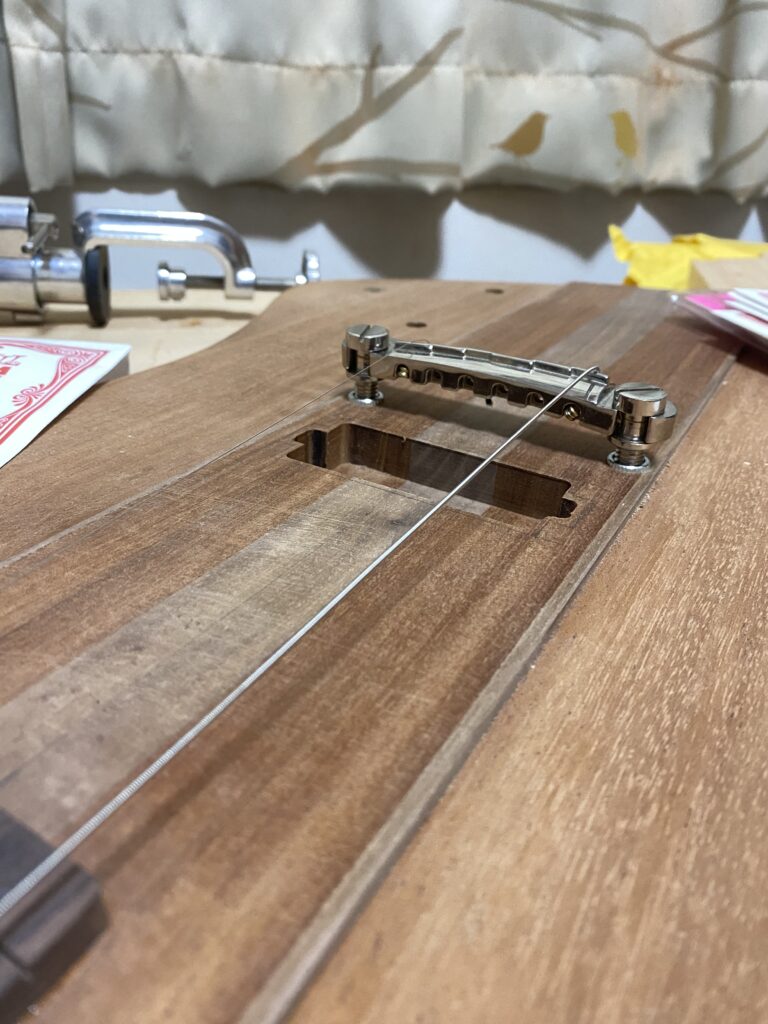

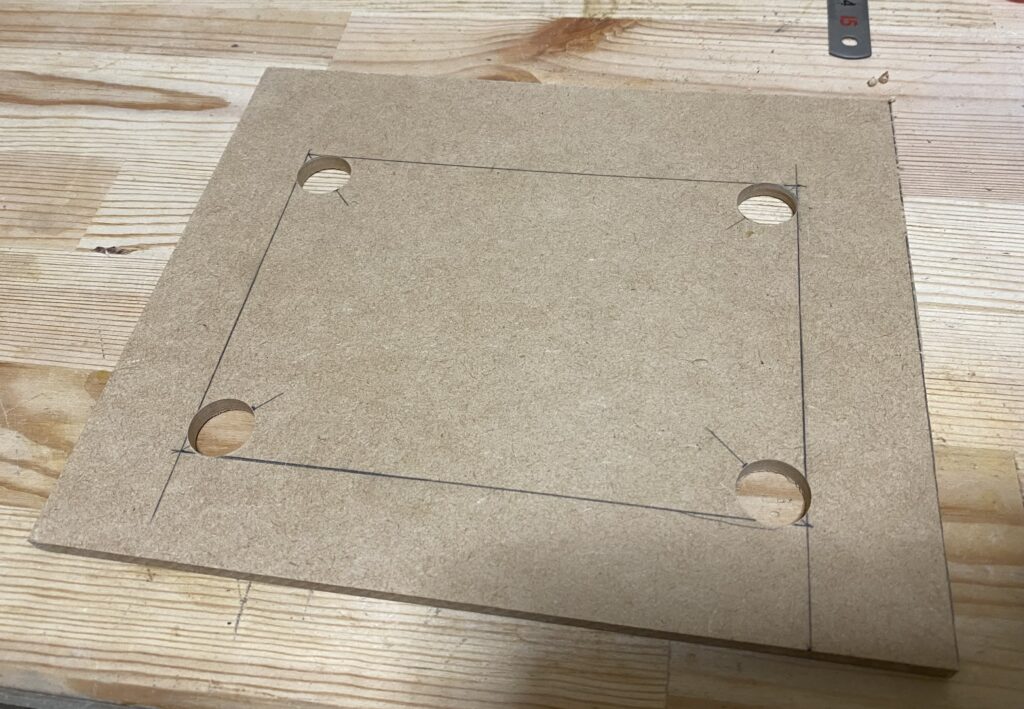

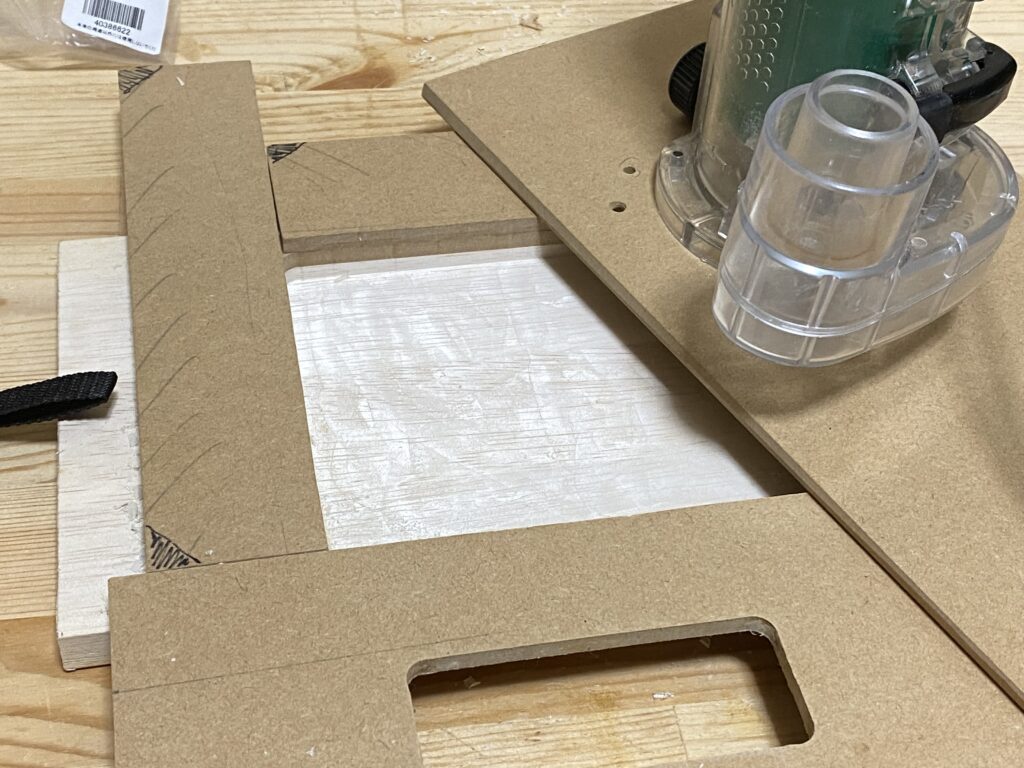

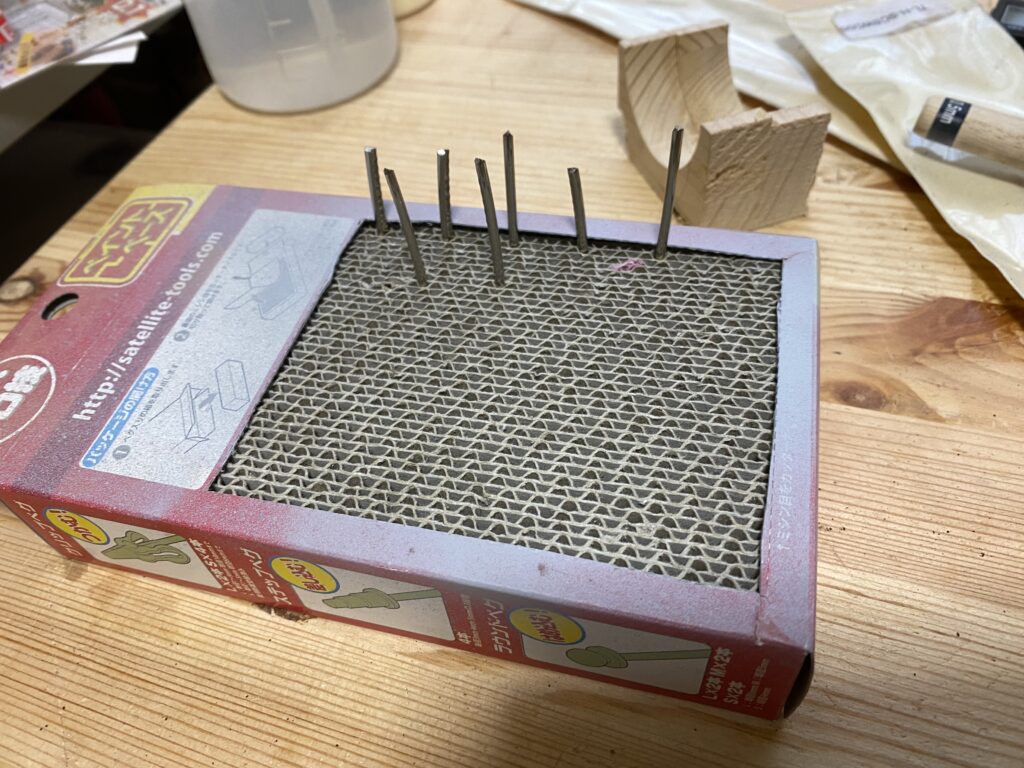

失敗の原因ほ依然わからないままではありますが、アプローチを変えます。ボール盤を使う事にしました。叩き込むのではなく、専用の治具を使いフレットを溝に押し込んでやるという方法です。

結果、驚くほどスンナリ、ガッチリとフレットを固定できました。よかったよかった。

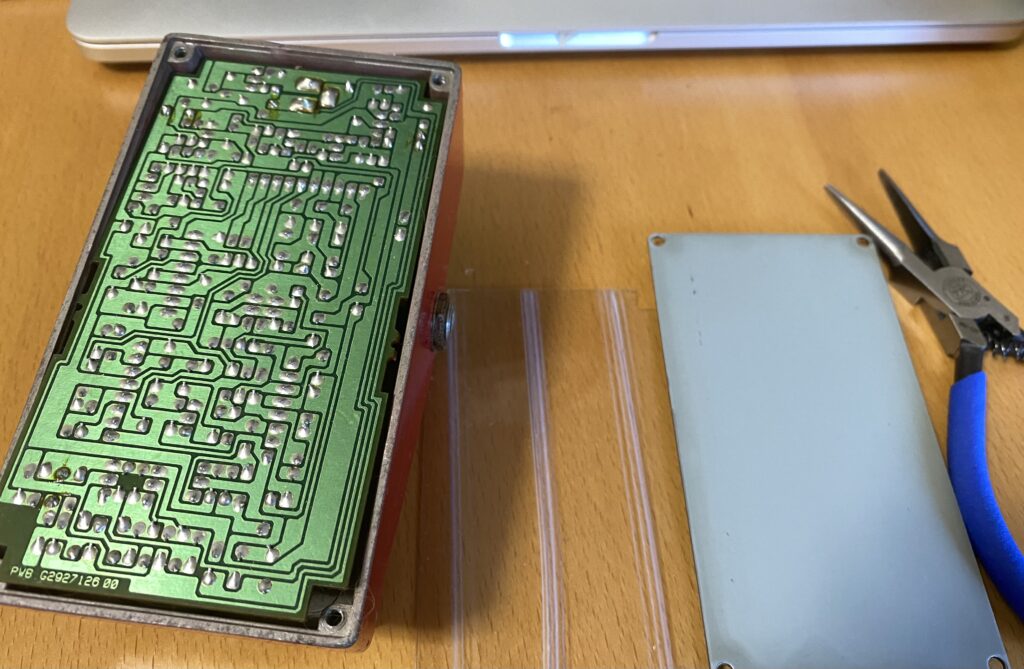

失敗の原因は未だわかりません。アールを余分につけなかった事がいけなかったのか? 溝の掘り直しが甘かったのか? 溝のゴミ掃除が足りなかったのか? この辺りは、またの機会に検証してゆきましょう。

次に無事に打ち込まれたフレットの両端を処理します。クイキリでカットした状態では切断面にバリなどがありギターとして弾きにくいどころか大変危険です。ヤスリを使って好みの形に仕上げてゆきます。

ヤスリはいくつか試した結果、ダイヤモンドヤスリがとても気に入りました。先の尖った形状が非常に使いやすかったです。

フレットの処理。楽しい工程ではあったのですが、なかなか骨の折れる作業でした。22×2箇所をゴリゴリ削るわけなので。これだけで1日分の体力と気力を使い果たした気がします。

フレットが打ち込まれたファイヤーバードは、まさにギター!って感じになってきた感じですね! さあどんどん進めましょう!!